- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

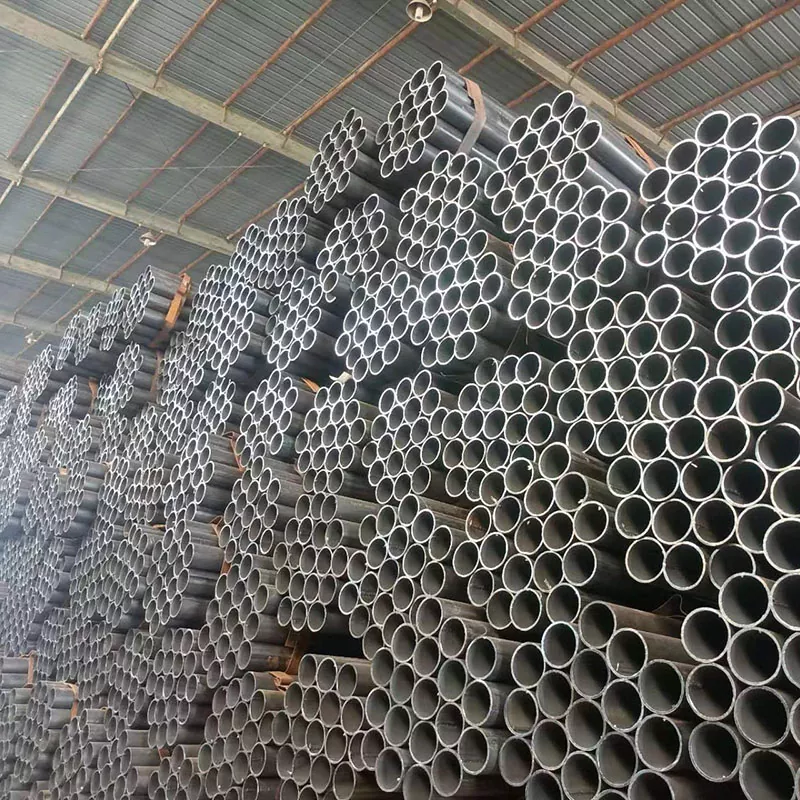

Hosszirányú hegesztett cső

Kérdés küldése

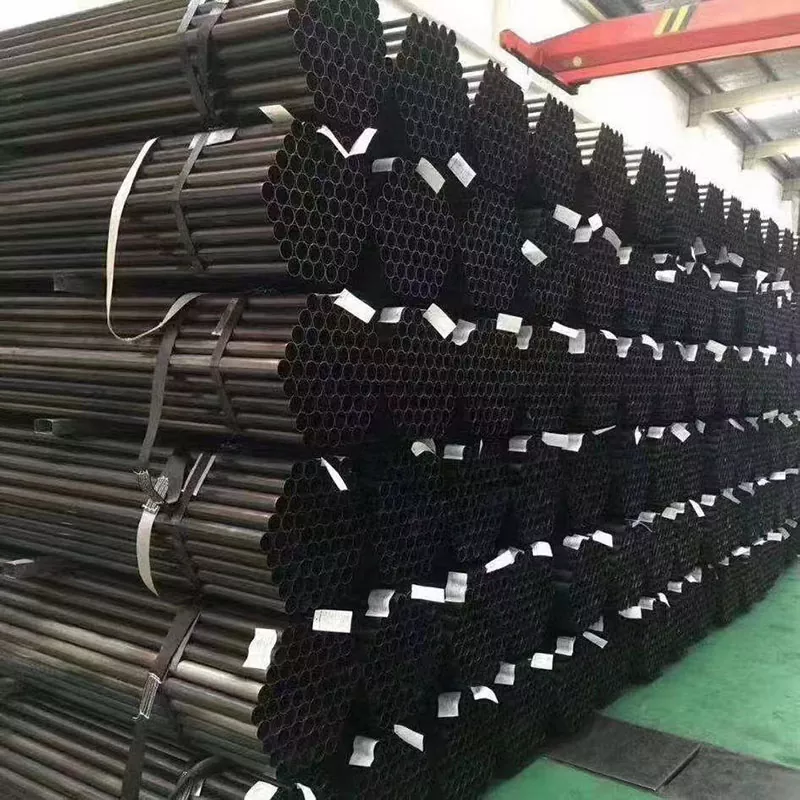

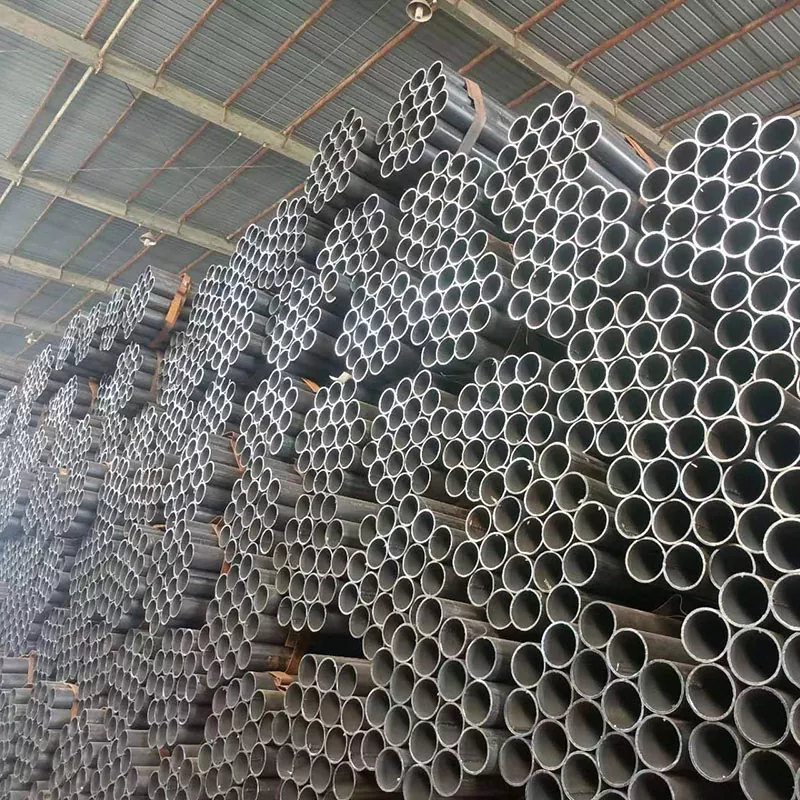

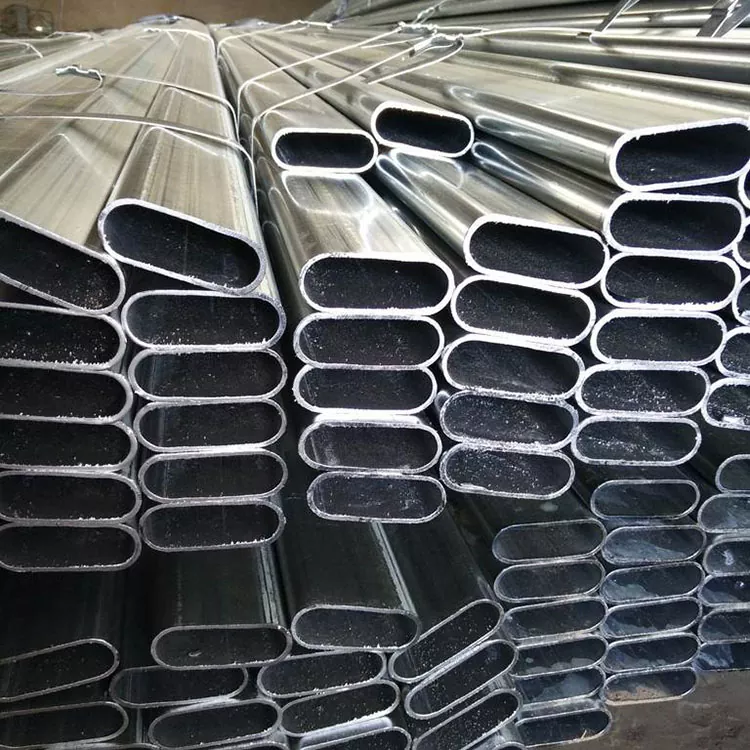

A Longitudinal Welded Pipe gyártási folyamata az "alapanyag előkezelése-alakítás-hegesztés-kikészítés" alapfolyamatát követi, és minden lépés a pontosság és szilárdság szabályozása körül forog. A módszer a következő lépésekből áll: először nyersanyagok előkészítése, melegen hengerelt acélszalag vagy tekercslemez alapanyagként történő kiválasztása, az acélszalag gépi kiegyenlítése és a cső átmérőjének megfelelő méretre vágása. rozsdamentesítő kezelés a felületi oxidrétegek és szennyeződések eltávolítására a hegesztési minőség befolyásolásának elkerülése érdekében; majd belép egy alakítási szakaszba, ahol az acélszalagot egy folytonos görgős formázógépen keresztül fokozatosan nyitott kerek csődarabká (vagy négyzet- vagy téglalap alakú csődarabká) hajlítják, így biztosítva, hogy a csődarab élei egy vonalba esnek és a görbület egyenletes legyen, és megalapozza a későbbi hegesztést.

Az alakítás után a csődarab azonnal belép a hegesztőkapcsolatba, és a főáramú nagyfrekvenciás indukciós hegesztést vagy ívhegesztést alkalmaz: a nagyfrekvenciás hegesztés elektromágneses indukciót használ, hogy gyorsan olvadt állapotba melegítse a nyerscső szélét, majd a hegesztés az extrudáló nemesfém henger megnyomásával fejeződik be; Az ívhegesztés vastag falú csövekre alkalmas, a bekötés az olvadt medence elektródával vagy hegesztőhuzallal való feltöltésével valósul meg. A hegesztés után hegesztési vizsgálatot kell végezni (például ultrahangos és röntgenvizsgálattal), hogy kiküszöböljük a hibákat, mint a pórusok és repedések, kalibráljuk a csőátmérőt fix géppel, a felületet helyesen, egyenesen és végül egyengetik géppel. korróziógátló kezelés (például horganyzás és festés), hogy végül minősített egyenes hegesztett csőtermékek jöjjenek létre.